Was ist Hochdruckpasteurisierung (HPP)?

1. Was ist die Hochdruckpasteurisierung (HPP)?

Die Hochdruckpasteurisierung ermöglicht eine schonende Konservierung von Lebensmitteln durch Hochdruck ohne Zusatzstoffe oder Hitze. Dazu wird ein Druck von 6.000 bar auf die Produkte ausgeübt. Die Lebensmittel werden in speziellen Körben in einen Hochdruckbehälter gefüllt, der in die Maschine geführt und mit Wasser gefüllt wird. Pumpen erhöhen den Druck im Behälter, der unmittelbar und gleichmäßig verteilt wird, ohne dass eine Quetschwirkung auf die Produkte erkennbar ist. Nach Beendigung wird der Druck reduziert und Ihr Produkt hat eine viel längere Haltbarkeit und garantiert maximale Produktsicherheit.

2. Wie funktioniert die Hochdruckpasteurisierung?

Produkte in flexibler und wasserdichter Verpackung werden in Kunststoffkörben in einen Hochdruckbehälter befördert. Wasser wird dann in den HPP-Behälter gefüllt und unter einen Druck von 6.000 bar gesetzt. Der isostatische Druck wirkt sofort und gleichmäßig auf das Lebensmittel oder unabhängig von Größe, Geometrie und Zusammensetzung und hinterlässt keine offensichtliche Quetschwirkung auf die Produkte.

Hoher isostatischer Druck inaktiviert lebensmittelbedingte Mikroorganismen und Verderbniserreger in wenigen Minuten und minimiert gleichzeitig den Verlust der Lebensmittelqualität. Bei der Hochdruckbehandlung wird der Behälter depressuriert und Wasser abgelassen. Nach Beendigung werden die Produkte in Körben aus dem Behälter geholt und sind verzehrbereit!

3. Wie konserviert HPP Lebensmittel?

Da Hochdruck viele lebensmittelschädigende Organismen eliminiert und Mikroorganismen deaktivieren kann, werden Zerfallsprozesse deutlich verlangsamt und in einigen Fällen sogar verhindert. Zum Beispiel werden einige Obstsorten nicht mehr braun. Aromen und Vitamine hingegen bestehen aus sehr kleinen Molekülen und gehören nicht zur Gruppe der schwachen Bindungen. Sie sind nicht beschädigt und bleiben intakt.

Die Hochdruckpasteurisierung hat sich besonders bei Obst- und Fleischprodukten bewährt. Obwohl auch sehr empfindliche Lebensmittel in der Endverpackung unter Druck gesetzt werden, bleiben ihr Aussehen und ihre Konsistenz nach der Behandlung unverändert.

4. Ist HPP sicher in der Schwangerschaft?

HPP-Lebensmittel sind sicher und werden für schwangere Frauen empfohlen!

Der nahrungsmittelbedingte Krankheitserreger Listeria monocytogenes, der eine Erkrankung namens Listeriose verursachen kann, tritt 20-mal wahrscheinlicher bei schwangeren Frauen und ihren Neugeborenen, älteren Erwachsenen und Menschen mit geschwächtem Immunsystem auf. Listeriose kann zu Fehlgeburten oder Frühgeburten und Erkrankungen der inneren Organe, Hautkrankheiten, Atemwegserkrankungen und Krämpfen von Neugeborenen führen. Listerien finden sich in rohem Fleisch oder Fisch, aber auch in Gemüse, das durch Düngemittel verunreinigt ist sowie in nicht pasteurisierten Milchprodukten und Fertiggerichten.

HPP bei 6.000 bar für nur 5 Minuten reduziert die Listerien auf unter die Nachweisgrenze und hemmt ihr Wachstum während der Lagerung von Lebensmitteln. Gleichzeitig behält die Nahrung den frischen Geschmack und alle wichtigen Nährstoffe für eine gesunde Schwangerschaft.

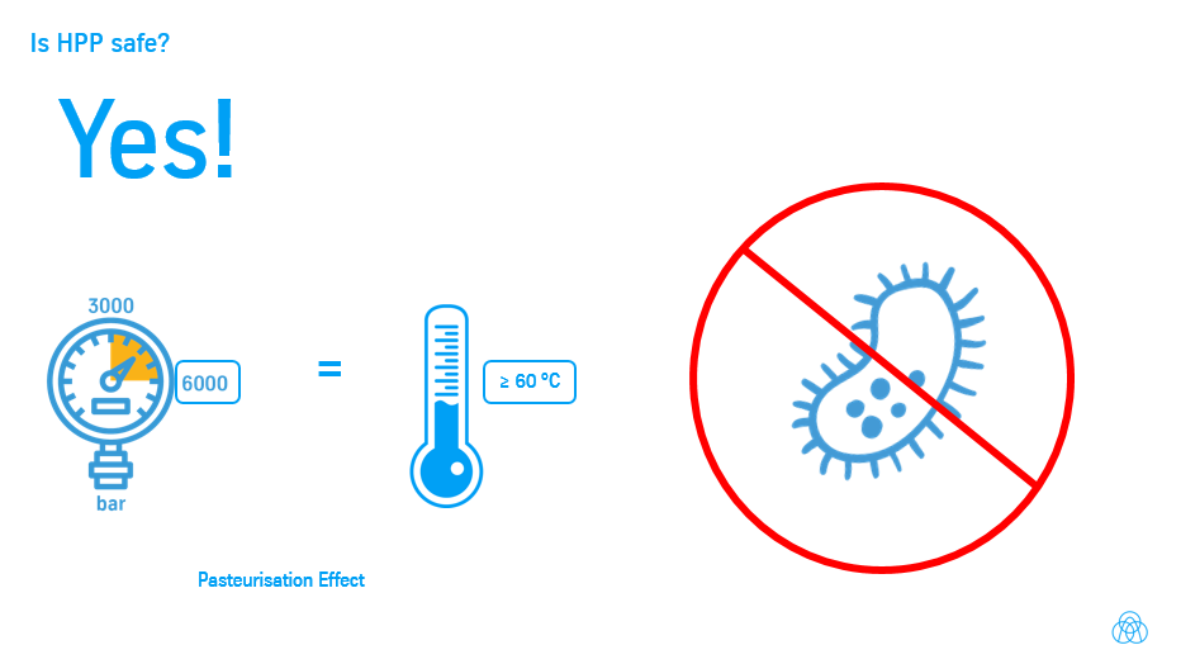

5. Ist HPP sicher?

Wenn es um die Konservierung von Lebensmitteln geht, gibt es nichts Sichereres!

Die Erhaltung von Lebensmitteln beschäftigt die Menschen seit Jahrtausenden. Der Mensch hat unzählige Methoden und Techniken entwickelt, um seine Lebensmittel zu konservieren, Keime und Bakterien unschädlich zu machen oder den Geschmack und die Vitamine zu erhalten.

Während alte Techniken wie Räuchern und Pökeln es ermöglichten, die Haltbarkeit von Lebensmitteln zu verlängern, mussten zahlreiche unbeabsichtigte Nebenwirkungen toleriert werden: Es konnte nicht mit Sicherheit davon ausgegangen werden, dass die Lebensmittel keimfrei und frisch waren und es kam häufig auch zu Verunreinigungen.

Die Hochdruckpasteurisierung ist das Verfahren, das all diese Nachteile beseitigt. Während unerwünschte Mikroorganismen auch unter extremen Hitze- oder Kältebedingungen überleben können, sind Keime und Bakterien anfällig für wechselnde Druckverhältnisse und können durch HPP-Druckanwendung eliminiert werden.

Das Ergebnis: eine deutlich längere Haltbarkeit und maximale Produktsicherheit und damit zufriedenere Kunden.

6. Wie inaktiviert Druck Bakterien?

HPP beeinträchtigt zelluläre Funktionen wie DNA-Replikation, Transkription, Translation bereits bei niedrigeren Drücken (≤100 MPa), was das Bakterienwachstum beeinträchtigt.

Bei höherem Druck beginnen Mikroorganismen tödliche Verletzungen durch den Verlust der Widerstandsfähigkeit der Zellmembran und der Proteinfunktionalität zu erleiden. Am druckempfindlichsten sind Schimmelpilze, Hefen und Parasiten. Die Inaktivierung gängiger Bakterien erfordert einen höheren Druck (300-600 MPa). Am barosensitivsten sind Bakteriensporen, die bei Raumtemperatur einen Druck von bis zu 1200 MPa überstehen.

7. Wann wurde die Hochdruckpasteurisierung erfunden?

Die Erhaltung von Lebensmitteln ist seit Jahrtausenden ein Anliegen der Menschen. Methoden wie Pökeln und Räuchern waren frühe Techniken, um die Haltbarkeit von Lebensmitteln zu verlängern, gingen aber mit unbeabsichtigten Nebenwirkungen wie Verunreinigungen einher, die häufig auftraten.

Dies änderte sich im Juni 1899 als Bert Holmes Hite (1866-1921), ein Forscher der University of West Virginia (USA), erstmals die Inaktivierung von Mikroorganismen mit hohem hydrostatischen Druck nachgewiesen hatte. Dies war der erste Nachweis, dass Druck als Konservierungsmethode für Lebensmittel verwendet wurde. Es folgte eine intensive Forschung zu HPP, die Anfang der 90er Jahre zur Entwicklung und Herstellung erster kommerzieller Verwendungen des Verfahrens führte. Es begann mit Fruchtmarmeladen in Japan und bald darauf wurde HPP-Orangensaft in französischen Supermärkten angeboten. Von da an wurde die Zahl der HPP-Anwendungen stetig erhöht - von der Konservierung über die Strukturveränderung von Lebensmitteln bis hin zur Herstellung von Lebensmitteln mit Mehrwert.

8. Welche Nahrungsmittel können mit HPP behandelt werden?

Eine Vielzahl von Lebensmitteln mit hohem Feuchtigkeitsgehalt kann mit HPP konserviert werden, darunter feste, flüssige oder halbflüssige Produkte. Im Allgemeinen wird für eine effektive mikrobielle Inaktivierung ein Mindestfeuchtigkeitsgehalt von 40% empfohlen.

Geeignet für die Konservierung mit HPP sind:

Pastöse oder feste Lebensmittel mit niedrigem bis mittlerem Feuchtigkeitsgehalt, die unter Vakuum verpackt sind (Wurstwaren, trockengepökelte, gekochte Fleischprodukte, Käse, Meeresfrüchte, marinierte Produkte, RTE, Dips, Soßen)

feste Lebensmittel mit hohem Feuchtigkeitsgehalt in Plastikbechern oder Beuteln (Obstkonfitüren, Marmeladen, Kompotte, Pürees)

flüssige Lebensmittel mit hohem Feuchtigkeitsgehalt in Plastikflaschen (Milchprodukte, Obst- und Gemüsesäfte, bioaktive Getränke).

Lebensmittel mit Lufteinschlüssen (Brot, Kuchen, Mousse, Marshmallows, Blattgemüse) oder mit zu geringem Feuchtigkeitsgehalt (Pulver, Trockenfrüchte, Gewürze) werden unter hohem Druck komprimiert und eine Keimreduktion kann nicht durchgeführt werden.

9. Welche Verpackungsarten funktionieren gut mit HPP?

Unter dem hohen Druck von 6000 bar erfahren Produkt und Verpackung eine vorübergehende Volumenreduzierung von 15%, die sich bei Druckabfall umkehrt. Verpackungen für HPP müssen eine ausreichende Elastizität aufweisen, um den Druck zu übertragen und eine Volumenreduzierung von bis zu 17% ohne Verlust der Siegelintegrität oder der Barriereeigenschaften zu ermöglichen.

Kunststoffflaschen, -beutel, -becher und -schalen aus PET, PE, PP und EVOH (oder Kombinationen daraus) funktionieren aufgrund ihrer guten Wasserbarriereeigenschaften und Flexibilität sehr gut mit HPP. Glas-, Metall-, Hartkunststoffbehälter, Verpackungen aus plastifiziertem Karton werden irreversibel verformt oder neigen unter Druck zum Bruch.

Vakuum- und Schutzgasverpackungen (MAP) funktionieren sehr gut mit HPP. Wenn eine Etikettierung vor dem HPP Prozess erforderlich ist, sind Schrumpfschlauch- und In-Mould-Labeling oder indirekter Reliefdruck geeignete Etikettiertechnologien. PE- und PP-Etiketten in Kombination mit Flexo- und digitalem Offsetdruck funktionieren mit HPP auch.

10. Funktioniert HPP mit MAP?

Die Verpackung unter modifizierter Atmosphäre (MAP) bewahrt das frische Aussehen und verlängert die Haltbarkeit der Produkte. Geeignete Gasgemische, typischerweise CO2 und N2, werden verwendet, um die Luft zu verdrängen und den Sauerstoffgehalt in der Verpackung entsprechend den Produktanforderungen vor dem Versiegeln anzupassen. Die Verwendung von MAP mit HPP ist möglich und kann für die Verlängerung der Haltbarkeit von Vorteil sein.

Der gasförmige Kopfraum (30-50%) bei MAP führt zu einer höheren Volumenreduzierung unter hohem Druck im Vergleich zur Vakuumverpackung. Unter hohem Druck werden Moleküle von Inertgasen sporadisch von der Verpackungsfolie absorbiert. Eine schnelle Druckentlastung nach der Hochdruckbehandlung führt zu einer plötzlichen Volumenvergrößerung der Gasmoleküle. Bei schneller Gasexpansion führt die daraus resultierende mechanische Belastung der produktseitigen Schichten der Verpackungsfolien zu lokalen Mikrodefekten, die das Aussehen und die funktionellen Eigenschaften der Verpackung beeinträchtigen.

Unsere HPP-Technologie ermöglicht eine kontrollierte und schonende Gasabgabe, um sowohl die Verpackungsintegrität als auch die Produktsicherheit zu gewährleisten.

11. Wie beeinflusst HPP die Lebensmittelhaltbarkeit?

Der HPP-Effekt auf die Verlängerung der Haltbarkeitsdauer hängt von Prozess- und den Produktparametern ab. Hoher Druck und längere Verhaltezeit begünstigen im Allgemeinen die mikrobielle Inaktivierung und Abnahme der Enzymaktivität. Wasseraktivität, pH-Wert, Fett- oder Kohlenhydratgehalt können die Barrierewiderstandsfähigkeit der Mikroorganismen beeinflussen.

Daher kann der HPP-Effekt auf die Inaktivierung desselben Mikroorganismus von Produkt zu Produkt variieren. Auch die Lagertemperatur nach HPP ist der Faktor, der die Haltbarkeit des Produkts beeinflussen kann. HPP kann die Haltbarkeit auf das 10-fache im Vergleich zu unbehandelten Frischprodukten erhöhen.

In der industriellen Praxis werden das Druckniveau und die Verhaltezeit so optimiert, dass ein Maximum an Sicherheit gewährleistet ist, ohne die organoleptischen und funktionellen Eigenschaften des Produkts zu beeinträchtigen.

12. Wie lange dauert ein HPP-Durchlauf?

Die Kommerzielle HPP Behandlung wird als Batch-Prozess durchgeführt. Die typische Verhaltezeit beträgt je nach zu konservierendem Produkt 3 bis 5 Minuten. Der Druckaufbau hängt vom verwendeten Pumpsystem und dem Zieldruck für die Behandlung des Produkts ab. Für kommerzielle Anwendungen werden mäßig hohe Drücke von ca. 3000 bar für das Schälen von Austern oder die Extraktion von Krustentierfleisch und 6000 bar für die Konservierung und Haltbarkeitsverlängerung von Lebensmitteln verwendet. Eine höhere Anzahl von Pumpen und die Behandlung bei niedrigerem Druck begünstigen einen schnelleren Druckaufbau. Der Druckabbau dauert in der Regel nur wenige Sekunden, es sei denn, es werden andere Bedingungen gefordert, z.B. bei der Hochdruckbehandlung von MAP Produkten- oder bei biowissenschaftlichen Anwendungen.

Für kommerzielle Zwecke und zur Bewertung des Outputs ist es notwendig, die Zeit für das Be- und Entladen des Produkts zu berücksichtigen. Der Automatisierungsgrad der Befüllung der Produkte in die Behandlungskörbe und deren Entnahme kann die Produktivität und die Produktionskosten stark beeinflussen.

13. Welcher Füllgrad funktioniert bei HPP?

Der Füllgrad des Hochdruckbehälters ist einer der Schlüsselfaktoren, die die Produktions- und Verarbeitungskosten bestimmen.

Höhere Füllgrade können durch die Verwendung eines geeigneten Verpackungsdesigns erreicht werden, das Abmessungen, Form und Art der Verpackung (MAP-, Vakuum-, PET-Flaschen) umfasst. Höhere Füllgrade werden durch die Verwendung von Verpackungen mit größerem Volumen oder von Flaschen mit quadratischem oder sechseckigem Profil erreicht.

Mit einem Kopfraum von 30-50% nehmen MAP-Verpackungen im Vergleich zu Vakuumverpackungen ein höheres Volumen im Behälter ein, was niedrigere Füllgrade bedeutet. Auch die Flexibilität der Verpackung, d.h. die Verwendung von Beuteln vs. Bechern, kann die Verpackungseffizienz verbessern.

14. Was sind die wichtigsten Vorteile von HPP?

Die Produkte werden in ihrer Endverpackung behandelt, wodurch das Risiko einer Rekontamination auf jeder Stufe der Produktionskette minimiert wird.

Der hydrostatische Druck wirkt augenblicklich und gleichmäßig über das gesamte Produkt. Er sorgt für eine schonende und gleichzeitig durchgängige Behandlung von Lebensmitteln. Es wird keine Wärme verwendet, so dass Nährstoffe, bioaktive Inhaltsstoffe und der Geschmack der Lebensmittel erhalten bleiben.

HPP inaktiviert effizient schädliche Mikroorganismen und Enzyme, was zu einer bis zu 10-mal längeren Haltbarkeit führt. Es minimiert das Risiko kostspieliger Rückrufaktionen und trägt zu einem schnelleren Unternehmenswachstum bei. Längere Haltbarkeit frischer Lebensmittel ermöglicht deren Vertrieb und verringert die Verschwendung von Lebensmitteln in der Lieferkette.

HPP kann die Produktivität erhöhen, das Erscheinungsbild verbessern und den Wert der Produkte steigern Hochdruck verändert die Struktur von Proteinen und Hydrokolloiden und trägt so zur Schaffung neuer Produkte oder zur Verbesserung der Textur, Funktionalität und organoleptischen Eigenschaften der Produkte bei.

Die Verwendung von HPP schließt Konservierungsstoffe aus, die Clean Label- oder BIO Produkte hervorbringen.

/thyssenkrupp_logo_claim_d.svg)

/thyssenkrupp_logo_t.svg)